数トンにも及ぶクラッド鋼の大板を、工程ごとに安全かつ確実に仕上げる――。プレーナー加工では「吊り上げ・据付・ケガキ合わせ・切削・開先加工・仕上げ確認」といった段階的な作業を、丁寧かつ確実に進める必要があります。

本記事では、t28 × 1,862 × 6,700(約3,100kg)のクラッド鋼板を例に、搬入から開先加工完了までの流れを、写真付きでわかりやすく解説します。

クラッド鋼とは?

クラッド鋼は、2種類以上の異なる金属を貼り合わせた鋼材で、単一材では得られない複合特性を備えた高性能材料です。

耐食性と機械的強度を両立できることから、化学プラントや発電設備など、厳しい性能が求められる分野で幅広く使用されています。

大板プレーナー加工の流れ

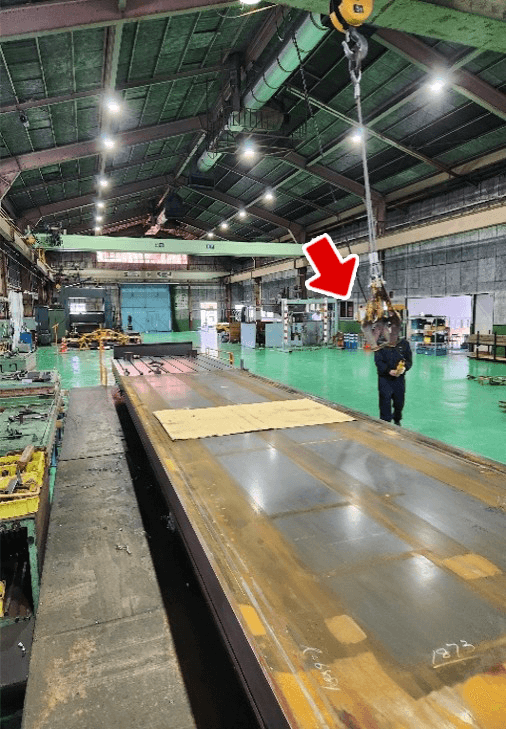

材料の吊り上げ

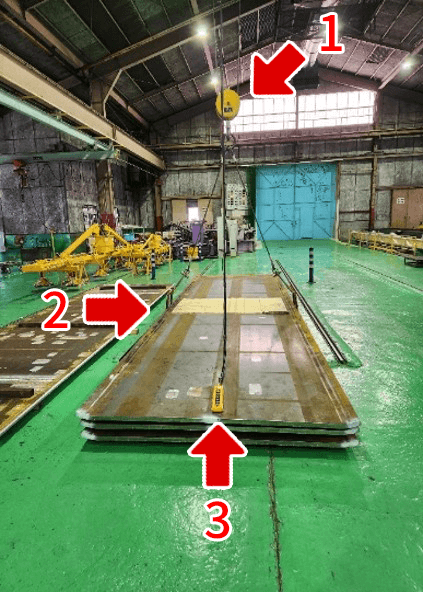

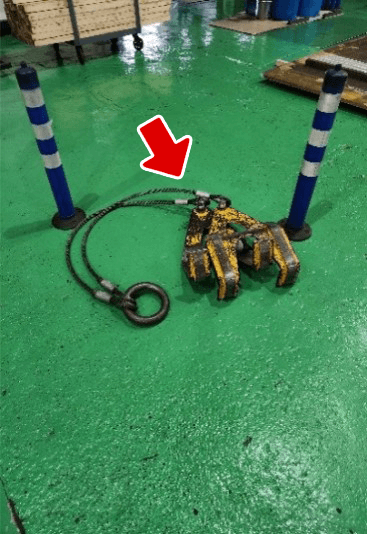

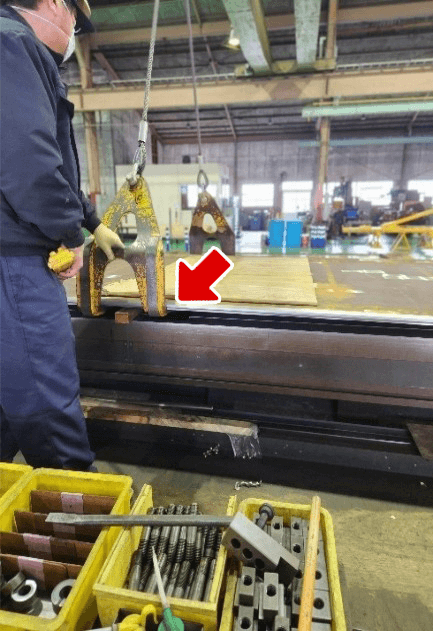

吊り上げ作業では、クレーンのフックに吊り上げ用のハッカーをかけて使用します。板のサイズと重量を確認し、板の重心位置を見極めたうえでクレーンを慎重に近づけます。

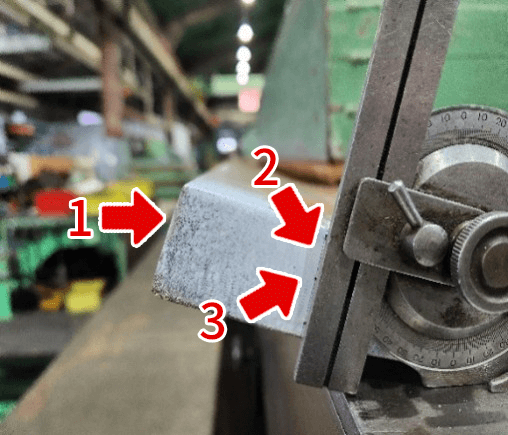

「ホイストクレーン5t(下図1)」のフックに「吊り上げ用ハッカー(下図2)」を掛け、「ペンダントスイッチ(下図3)」で少しずつ上昇させます。このときワイヤーの張り具合やバランスをチェックします。

正常に吊り上げられたことを確認したら、一度地面から離す「地切り」を行い、再度バランスを確認します。問題がある場合は一度着地させてハッカーの位置を調整し、再度吊り上げます。

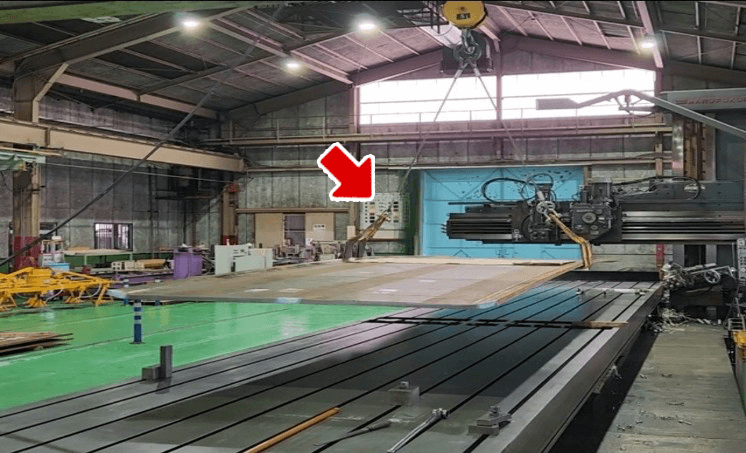

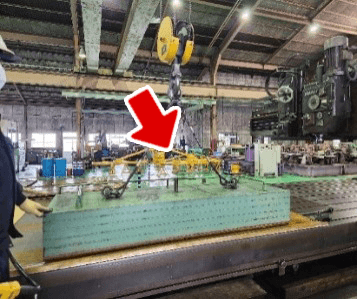

大板を加工機テーブルに移動

周囲の安全確認を徹底したうえで、大板を加工機テーブルまで移動させます。加工機や周辺設備との接触を避けるため、細心の注意を払って進めます。

今回は、吊り上げ用ハッカーを用いた移動方法です。

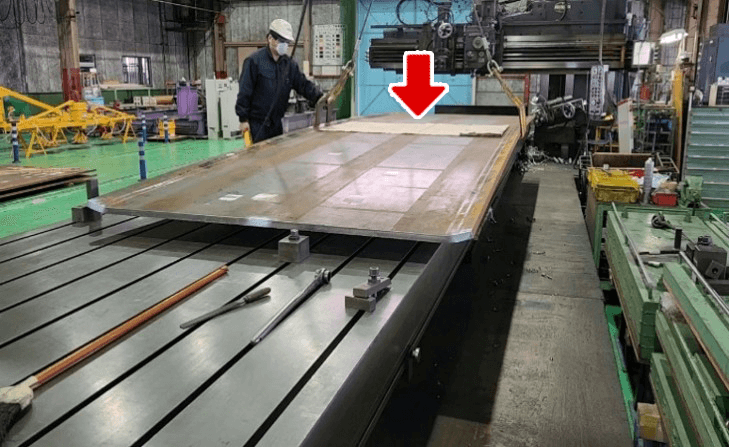

加工機テーブルに大板を置くまで

大板を降ろす際には、干渉物がないかを十分に確認してから作業を進めます。

テーブルからクレーンを離す

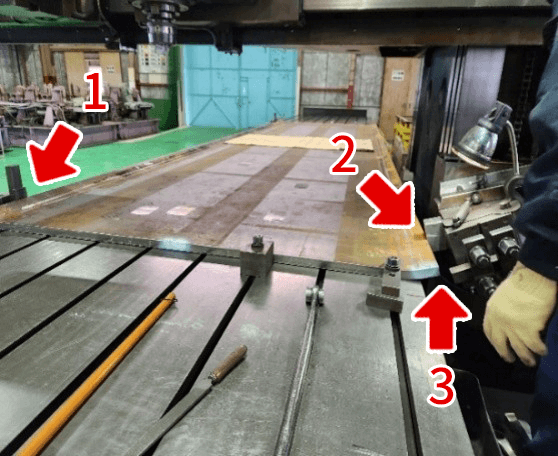

イケール側に大板を押し付ける

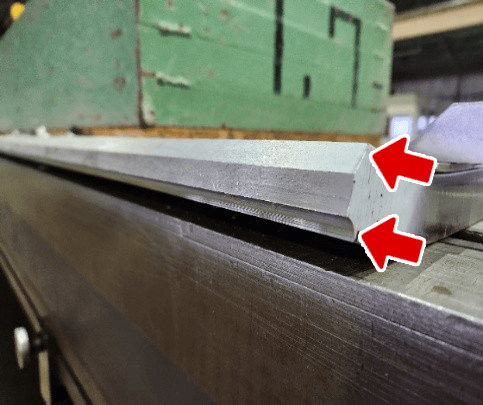

クレーンによる吊り下ろしだけでは、イケール側へ完全に密着しないことがあるため、加工機を使ってしっかりと押し付けます。

その後、隙間ゲージやスケールを使用し、イケールと大板が確実に接触していることを確認します。

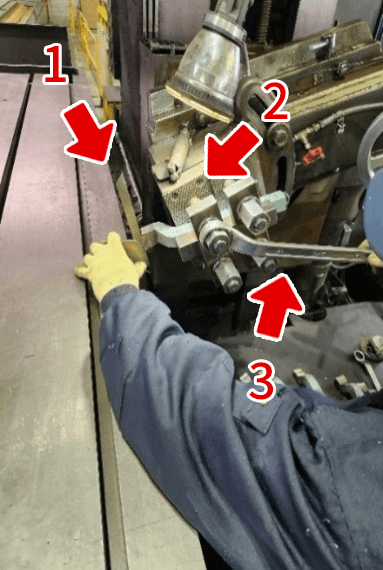

- イケール側(下図1)

- 機械で操作にて押す側(下図2)

- 切削加工側(下図3)

ワークとテーブルの隙間を確認する

設置完了後は、ワークとテーブルの間に不自然な隙間がないかを目視と計測で確認します。

大板とテーブルの間に隙間がある場合、加工寸法に影響を与えるため、隙間の大きい箇所にはウェイトを置いてできる限り密着させます。これにより寸法公差内に収められるよう対応しています。

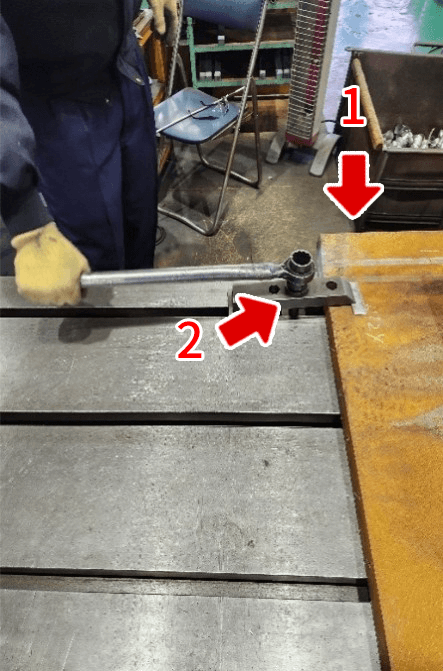

大板の固定

加工時に大板が動かないよう、「ラチェット(下図2)」を使って「切削加工側(下図1)」をクランプで強固に固定します。

刃物のセット

まず、「ケガキ線(下図2)」に分度器を合わせて角度を設定します(ケガキ線とは、加工基準として工作物に引く線のことです)。

- 切削加工のスタート位置(下図1)

- ケガキ線(下図2)

- 切削加工の仕上げ位置(下図3)

次に「刃物台(下図2)」に工具をセットし、「分度器(下図1)」の角度と一致するように調整後、「レンチ(下図3)」でしっかり固定します。

ケガキ線までの残りが取り代(とりしろ)となり、ここを切削して仕上げます。

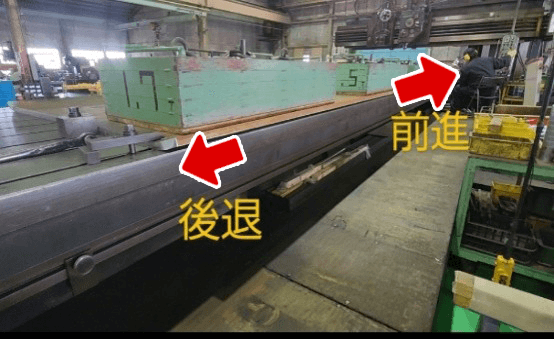

テーブルリミット切替

テーブル自動可逆切替用ドグの締付けナットをゆるめ、前後にスライドさせ、切替用爪が確実に動作するかを確認します。

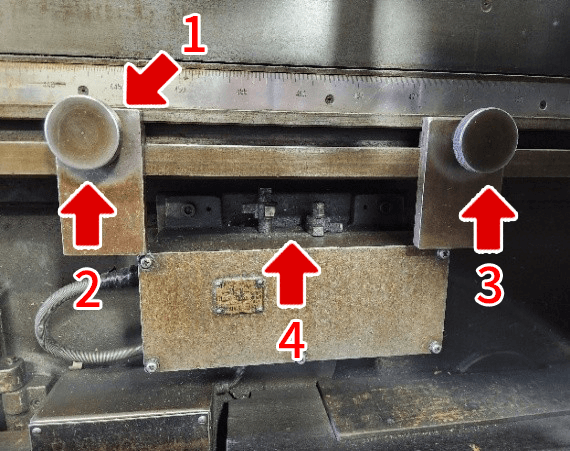

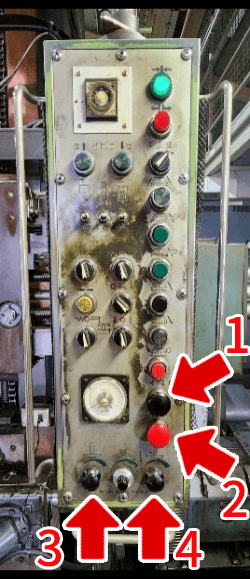

切替用スイッチボックスに対し、「ドグ(下図1)」を所定の前後位置に固定すると、「切替用爪(下図4)」が両開きで作動することを確認します。

- ドグ(下図1)

- テーブル後ろリミット(下図2)

- テーブル前リミット(下図3)

- 切替用爪(下図4)※前後切替

テーブルを始動後、ペンダントスイッチ操作盤で速度を低速から段階的に高速へ調整し、速度計で設定速度にします。

- 始動(下図1)

- 停止(下図2)

- 戻り速度調整(下図3)

- 送り速度調整(下図4)

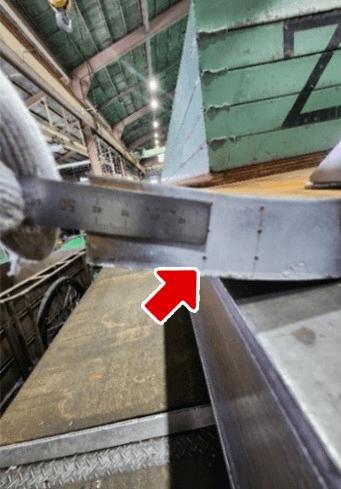

「ケガキ線の仕上げ加工位置(下図矢印)」手前まで慎重に切削します。

切削は直線的に工具を走らせる方式で、木工におけるカンナがけのような工程です。

開先加工

図面指示に基づいて、開先加工を行います。

加工中には金属の切粉(切りくず)が大量に発生します。飛散や詰まりがないよう、適宜除去しながら作業を続けます。

図面指示に基づいて、開先加工を行いました。

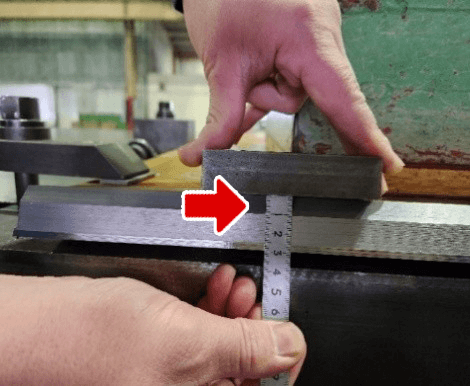

寸法確認

加工後、約1,000mmピッチで寸法を確認し、指示された公差範囲内で仕上がっているかをチェックします。

バリ取り作業

切削によって発生するバリ(不要な突起やエッジ)を除去します。これにより品質向上と作業者の安全を確保します。

大板移動

加工完了後、再び大板の中心にクレーンを移動させてハッカーを掛け、吊り上げます。

バランスを確認しながら、安全を確保して搬出します。

バイトによる切削加工の切粉

切粉とは、材料を削る際に発生する切りくずのことを指します。板厚・幅・長さが大きいほど、発生する切削くず(切粉)の量も多くなります。

この切粉が動作中に機械に挟まると、刃物の破損や加工材料への損傷につながる恐れがあります。こまめに切粉を取り除くことが必要です。

さらに、切粉が飛散すると作業者の目や皮膚に接触するため、作業時には保護メガネや手袋の着用が必須となります。

まとめ

各工程には安全性と精度を確保するための重要なチェックポイントが多数存在します。

基準面への密着、刃物角度の正確な設定、切削範囲のリミット調整、切粉の除去――これらを適切なタイミングで確実に実施することで、加工不具合や事故のリスクを最小限に抑えることができます。

大型プレーナー加工を高精度で完遂するためには、各工程を省略せず、一つひとつを丁寧に進めていく姿勢が不可欠です。

なお、当社では最大12mの大型プレーナーを完備しており、今回ご紹介したような長尺かつ重量のある鋼板や特殊材料にも柔軟に対応可能です。大型鋼板の加工をご検討中の方は、ぜひご相談ください。