今回ご紹介するのは、SS400チャンネル材(250×90×8000)とアングル材を組み合わせた長尺物の内側加工です。

本記事では、搬入から加工、最終仕上げまでの一連の流れを、実際の作業写真とともに詳しくご紹介します。

プレーナーによる精密な切削加工の様子や、品質を確保するための確認工程などもあわせて解説します。

搬入時の荷下ろしと吊り上げ作業

長尺物は、まずクレーンを使用して慎重に荷下ろしを行います。吊り上げ作業では、スリングベルトをクレーンのフックに掛けて使用し、吊り点のバランスと固定を確認します。

安全を最優先に、製品が安定した状態で正常に吊り上げられていることを確認したうえで、ゆっくりと地上に降ろします。

ブラケットの段取りと固定

続いて、製品を吊り上げ、クレーンでプレーナーテーブルまで移動します。プレーナーテーブル上に設置した後は、クランプなどで確実に固定し、作業中のズレや振動を防止します。

最後に、製品とテーブルの間に隙間がないかを目視で確認し、精度を保つための準備を整えます。

刃物の取り付け

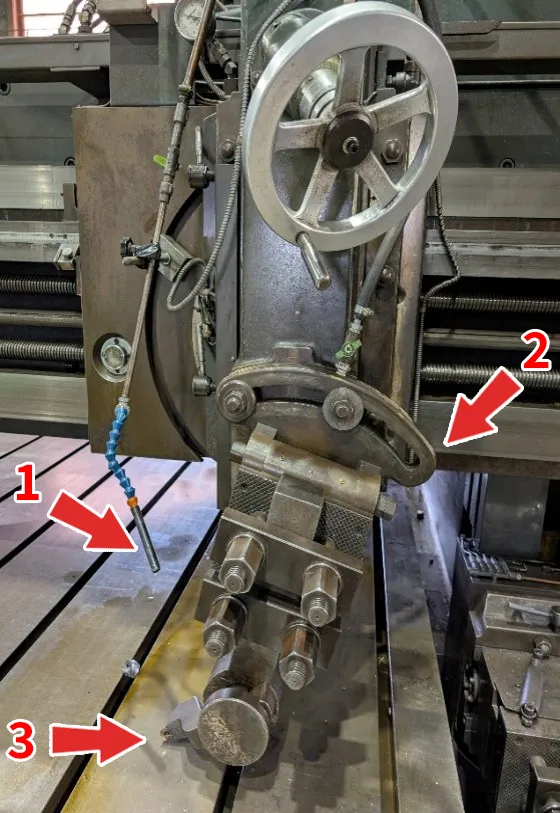

加工図面の指示に従い、使用する刃物の種類や角度、取付位置を選定します。加工条件に合わせて、以下の要素を適切に設定します。

- 切削油(下図1)

- 刃物台(下図2)

- 刃物(下図3)

これらを正確にセットアップすることで、安定した切削が可能になります。

プレーナーによる切削加工

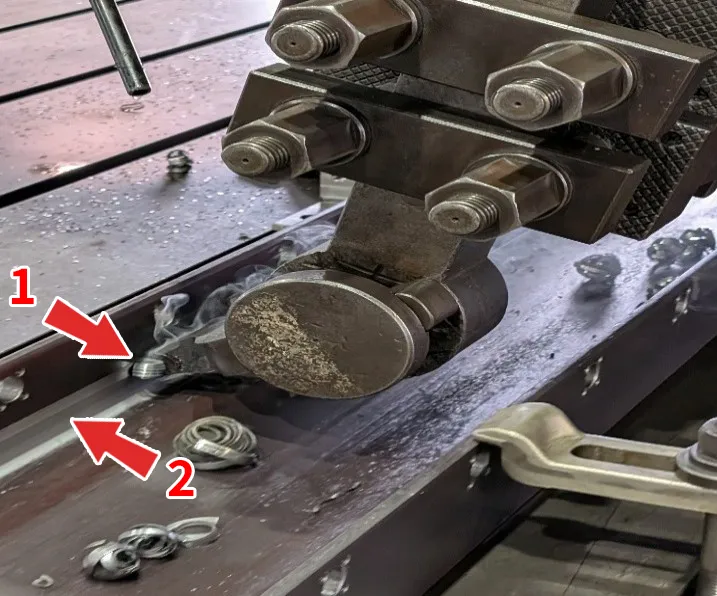

準備が整ったら、図面で指定された寸法・条件に基づきプレーナー加工を行います。

長尺物の場合、送り速度・切込み量・切削速度のバランスが重要です。切削の際は、刃先の状態や加工面の仕上がりを逐次確認しながら進行します。

- 刃先(下図1)

- 加工両端側(下図2)

加工後の確認

加工完了後は、約1,000mmピッチで寸法確認を行い、公差内で仕上がっているかを測定します。

また、切削面の面粗の均一性、仕上げ寸法などを重点的に確認します。

切削面の面粗の均一性の確認

切削面の高さの確認

仕上げ

加工後、切削後の切りくずや油分を丁寧に除去し、手作業でバリ取りを行います。これにより、製品表面の仕上がり品質を高め、安全かつ美しい仕上がりを実現します。

加工前

加工後

まとめ

プレーナー加工は、長尺物の平面を高精度に仕上げるために欠かせない工程です。

飯島マシナリーでは、確かな技術と安全管理体制のもと、材質・形状に応じた最適な加工を実施しています。

今後も、より高品質で安定した製品づくりを追求してまいります。