今回ご紹介するのは、t45×1,137×3,510のニッケル合金による端曲げ板加工です。端曲げ板は、高い強度と耐食性を必要とする部材であり、精密な取り扱いと確実な段取りが求められます。

本記事では、搬入から加工、仕上げ、出荷準備までの一連の工程を、実際の現場手順に沿って解説します。各工程での確認ポイントや、品質を保つための工夫もあわせてご紹介します。

搬入時荷下ろし

まず、クレーンを使用して材料を安全に荷下ろします。

吊り上げ時は、材質や重量に適した吊具を使用し、地切り(地面から持ち上げ始める動作)時にバランスが取れているかを必ず確認します。

安全が確認できたら、所定の位置に慎重に降ろし、周囲の安全を確保します。

加工前の確認

今回加工するのは、両側に端曲げ加工が施されたニッケル合金板(t45×1,137×3,510)です。

この材料は高強度のため、プレーナーによる加工では切削条件が特に重要になります。

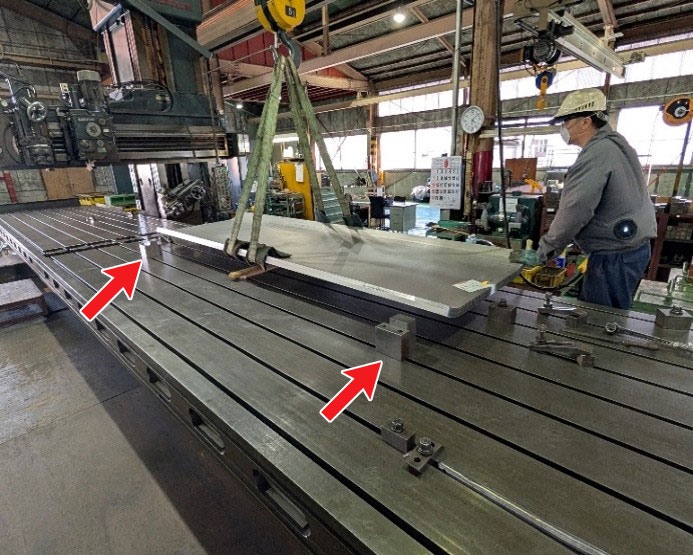

吊り上げと位置合わせ

加工の段取りに入る前に、板をクレーンで吊り上げ、イケール(定盤)に近づけながら降ろしていきます。

クレーン操作のみでは密着しにくいため、機械を用いて押し当てて密着を補助します。

設置後は、イケールとの接触面に隙間がないかを隙間ゲージで確認します。

段取りと固定

隙間がないことを確認したら、ラチェットを使用して両側を強固に固定します。

固定の甘さは加工精度に直結するため、締め付けトルクや固定位置を慎重に確認しながら作業を進めます。

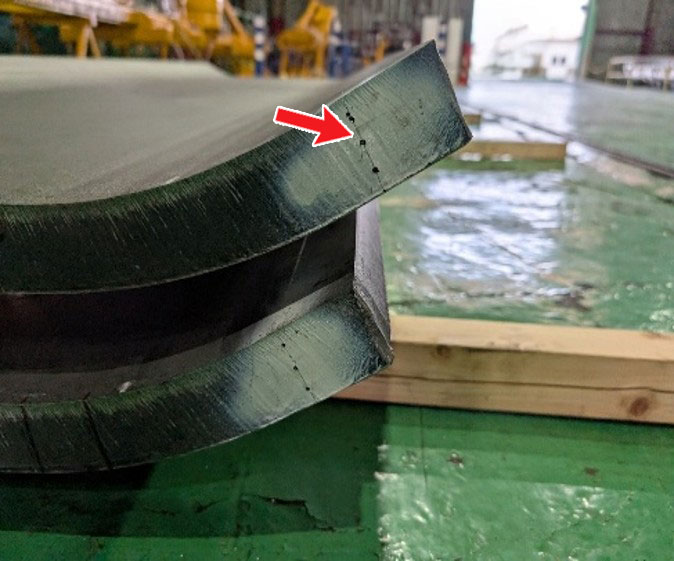

ウェイトによる密着調整

端曲げ板とテーブルの間にわずかな隙間がある場合、加工寸法に誤差が生じる恐れがあります。

そのため、隙間の大きい部分にはウェイト(重り)を設置し、可能な限り密着させます。これにより、加工中のたわみや振動を抑制し、安定した切削精度を保ちます。

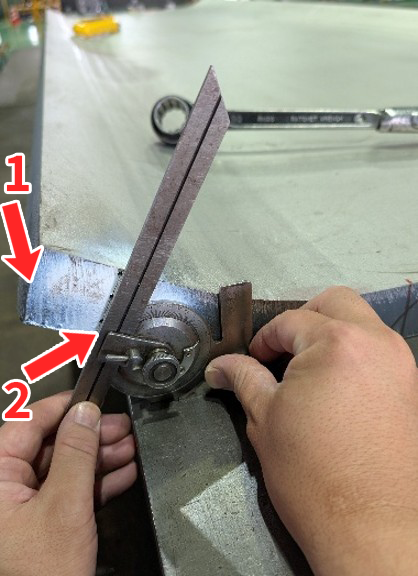

ケガキ線に合わせた刃物角度の計測

加工前に、図面指示およびケガキ線(罫書き線)に基づき、刃物の角度を正確に計測・設定します。

ケガキ線に合わせて加工スタート位置・仕上げ位置を明確にし、工具の取付角度を正確に合わせることが重要です。

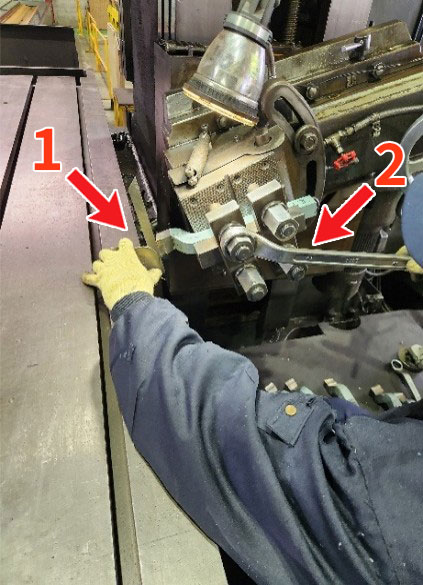

- 加工スタート位置(下図1)

- 切削加工の仕上げ位置(下図2)

工具の取り付けと刃物調整

刃物をプレーナーの工具台に取り付け、設定した角度に合わせて微調整します。

- 加工角度(下図1)

- レンチで固定(下図2)

加工工程

ケガキ線までの基準加工を行い、その後、図面指示に従って形状加工を進めます。

加工中は、切削音や切りくずの状態を確認しながら条件を微調整し、焼けや刃先摩耗を防止します。

安定した送り速度と切込み量を維持することで、均一な切削面を得ることができます。

加工完了と手仕上げ

加工完了後は、切削により発生したバリを手作業で丁寧に除去します。

バリ取りは製品品質の向上だけでなく、作業時の安全確保にも直結します。仕上げ面を確認し、指示寸法・表面状態が基準内であることを確認します。

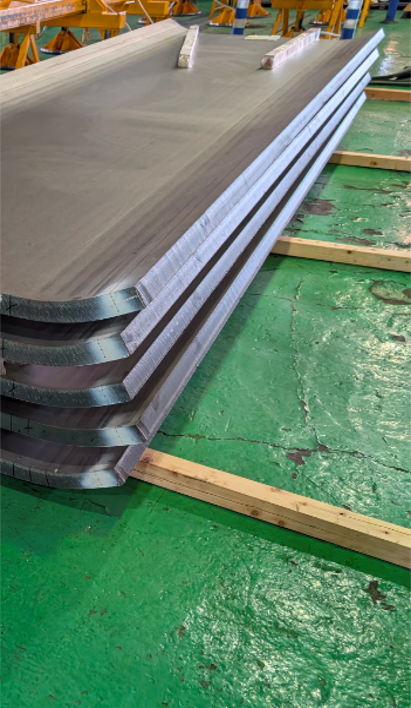

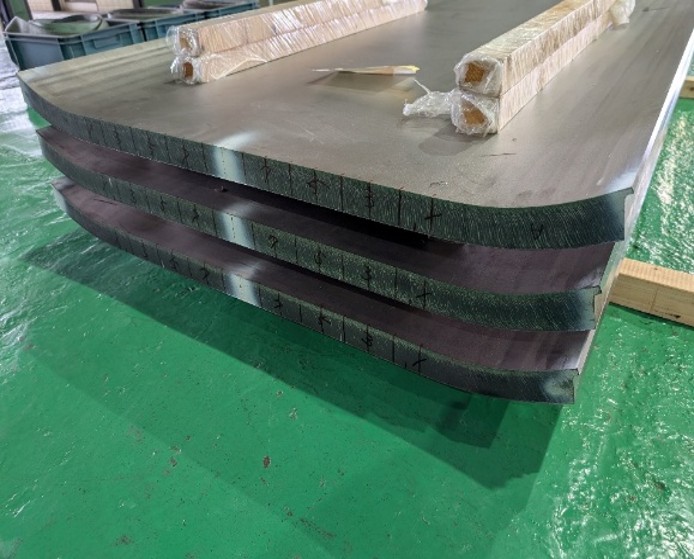

出荷準備

仕上げが完了した製品は、積み重ねて出荷準備を行います。

最後に、出荷前の最終チェックを実施し、品質保証基準を満たしたことを確認します。

まとめ

プレーナーによる端曲げ板加工は、高精度な位置決めと確実な固定が求められる工程です。

弊社では、材質特性や形状に応じた最適な加工条件を設定し、安定した品質と高精度な仕上がりを実現しています。

今後もお客様のニーズに応じた高品質な加工技術を追求してまいります。